Tenzometr

Účelem tenzometrických měřidel nebo tenzometrů (nebo nesprávně, tenzometry ) je přeložit kmen části na změny v elektrickém odporu (čím více kmen měřidla úsek, tím více jejich odpory zvýšení). Skládají se z těsně rozmístěných závitů a jsou obecně vyrobeny z tenkého plechu (tlustého několik μm) a elektrického izolátoru , který je zpracován jako tištěný obvod ( litografií a leptáním. Kyselina ).

Prezentace vztahu napětí-napětí

Tenzometry se používají k měření nízkých napětí. Ve skutečnosti se v praxi používají pouze v elastické oblasti .

Z makroskopického hlediska, jeden definuje konvenční napětí, s názvem „rozšíření“ a poznamenat, e tím, že

nebo:

- l 0 je počáteční délka dílu, nebo zde obrys;

- Δ l je změna délky při zatížení, Δ l = l - l 0 .

Toto relativní prodloužení je asimilováno se skutečným napětím ε I („epsilon un“); jeden má skutečně e ≈ ε I pro malé kmeny.

Kromě toho se průměr D dílu zmenšuje podle zákona:

s:

- ε II ≈Δ DD 0 : příčné namáhání;

- ν : Poissonův poměr .

Napětí , na druhé straně, je síla dělená plochou, je tedy homogenní na tlak a vyjádřený v pascalech (Pa) nebo častěji, v důsledku řády, v megapascalech ( 1 MPa = 10 6 Pa = 1 N / mm 2 ). Důraz je zaznamenán σ („sigma“):

nebo:

- F je tahová nebo tlaková síla ;

- S je oblast přímého řezu.

V případě dílu v prodloužení nebo v kompresi v elastické oblasti máme Hookeův zákon :

s:

- σ: normální napětí;

- ε I : podélné přetvoření;

- E : Youngův modul , charakteristika materiálu pro dané teplotní a tlakové podmínky.

U složitějších případů nelze uspokojit, že lze kmen popsat skalárem; jeden používá šest hodnot shromážděných v tenzoru napětí (matice 3 × 3 symetrické):

Někdy alternativně používáme γ ij ( i ≠ j ) = 2 ε ij .

Stejným způsobem je k popisu vnitřních sil v materiálu nutné použít šest hodnot shromážděných v tenzoru napětí :

dva jsou spojeny v elastické oblasti zobecněným Hookeovým zákonem:

kde je tenzor elastických koeficientů, obsahující 36 koeficientů. V případě lineárního izotropního materiálu lze uspokojit dva koeficienty, například E a ν (viz část Výpočet napětí dále ).

Využití výsledků

Obecně jsou spojeny tři měřidla tvořící růžici. V uvažovaném bodě tedy máme data tří rozšíření ε 1 , ε 2 a ε 3 a chceme odvodit tenzor napětí (symetrický):

Okamžitě si všimneme, že tři směry růžice jsou ve stejné rovině, takže můžeme mít přístup pouze k deformacím v této rovině. Navíc, protože je měřidlo přilepeno k volnému povrchu, jsou napětí kolmá k tomuto povrchu nulová.

Předpokládejme, že volným povrchem je rovina ( x , y ), přičemž osa z je v tomto bodě normální. Jeden je tedy ve stavu rovinných napětí v rovině ( x , y ), to znamená

.Osy měřidel rozety jsou označeny x 1 , x 2 a x 3 , přičemž v tomto pořadí svírá s osou x úhel θ 1 , θ 2 a θ 3 . Rozeta označuje tři prodloužení ε 1 , ε 2 a ε 3 , která se mohou vztahovat k tenzoru kmenů podle:

nebo:

- ε xx a ε yy jsou rozšíření podél x a y osy ;

- γ xy je úhel skluzu (variace pravého úhlu), γ xy = 2ε xy .

Řešení soustavy rovnic

Pro úhly se používají konvenční hodnoty, což zjednodušuje rovnice. Takzvané „ekviangulární“ rozety mají úhly 60 nebo 120 °. Pokud nastavíme θ 1 = -60 °, θ 2 = 0 (zarovnáno na ose x ) a θ 3 = + 60 °, máme:

První hlavní směr vytváří úhel θ p s osou x , daný:

Takzvané "obdélníkové" rozety mají úhly 45 °. Pokud nastavíme θ 1 = 0 (zarovnáno na ose x ), θ 2 = 45 ° a θ 3 = + 90 ° (zarovnáno na ose y ), máme:

Hlavní směr je zde určen:

V případě „obdélníkového“ růžici, úsečka ze středu Mohr kruhu je rovna , aby

a jeho poloměr je

hlavní deformace tedy mají hodnotu:

Mohrův kruhový obrys

Mohr okruh deformací poskytuje grafické řešení tohoto problému. Rozeta nám dává tři hodnoty, ε 1 , ε 2 a ε 3, které jsou úsečkami tří bodů kruhu. Abychom nakreslili kruh, musíme určit polohu středu; odtud můžeme určit:

- úhel skluzu γ xy , což je souřadnice bodu umístěného na úsečce ε xx = ε 1 nebo ε 2 (v závislosti na měřidle, které je vyrovnáno s osou x );

- první hlavní směr, díky úhlu 2θ p vytvořenému bodem (ε xx , ½γ xy ) s vodorovnou osou.

V případě rovnoramenné růžice (při 60 nebo 120 °) víme, že body jsou rozmístěny 120 ° na kružnici, tvoří rovnostranný trojúhelník. Takže úsečka středu kruhu je průměrem ze tří hodnot:

ε 0 = 1 ⁄ 3 (ε 1 + ε 2 + ε 3 ).V případě obdélníkové růžice (při 45 °) víme, že body 1 a 3 jsou na kruhu diametrálně protilehlé. Takže úsečka středu kruhu je průměrem dvou hodnot:

ε 0 = 1 ⁄ 2 (ε 1 + ε 3 ).V obou případech jsou hodnoty hlavních deformací ε I a ε II dány průsečíkem kružnice s vodorovnou osou ε.

Výpočet napětí

Výpočet napětí zahrnuje zobecněný Hookeův zákon .

V případě izotropního materiálu máme:

(jeden je ve stavu rovinných napětí, ale ne rovinných napětí). Pak:

s

- E : Youngův modul ;

- ν: Poissonův poměr ;

- G = E / [2 (1 + ν)]: modul smyku ;

což jsou koeficienty pružnosti materiálu.

Hlavní směry napětí jsou stejné jako u kmenů. My máme :

pak:

Měřeno

Piezorezistence

Piezoresistor je změna vodivosti materiálu vzhledem k mechanickému namáhání . Poprvé to vyšlo na světlo lordu Kelvinovi v roce 1856.

Piezorezistence v polovodičích byla objevena na křemíkovém krystalu v roce 1954.

VysvětleníElektrický odpor válcového měřidla je dán vztahem:

s:

- ρ, měrný odpor vodiče;

- jeho délka;

- A , oblast jeho sekce;

- D , průměr řezu.

Takže po deformaci měřidla získáme:

.Můžeme pak vyjádřit relativní variaci odporu pomocí:

s:

- k , citlivost piezorezistivního zařízení, závisí hlavně na složce měřidla;

- relativní změna délky;

- R odpor.

Piezorezistence kovového senzoru je způsobena změnou geometrie v důsledku mechanického namáhání. Tento geometrický faktor snímače je reprezentován proměnnou k :

kde představuje Poissonův poměr materiálu.

I když jsou odchylky relativně malé, umožňují použití těchto senzorů (tenzometr) v širokém rozsahu použití.

Piezorezistence v polovodičíchProměnná k polovodiče může být stokrát větší než proměnná kovů. Jako polovodiče se obecně používají germania a křemík (amorfní nebo krystalizované).

Napětí aplikované na křemík změní jeho vodivost ze dvou důvodů: jeho geometrické variace, ale také na vnitřní vodivost materiálu. Výsledkem je mnohem větší amplituda než u kovových senzorů.

Piezorezistence křemíkových senzorůPiezrezistence polovodičů byla použita u velkého množství materiálů ( germanium , polykrystalický nebo amorfní atd. ). Vzhledem k tomu, že křemík je nyní široce používán v integrovaných obvodech, je použití senzorů na bázi křemíku velmi rozšířené a umožňuje dobrou integraci tenzometrů s bipolárními nebo CMOS obvody .

To umožnilo širokou škálu použití piezoresistu. Mnoho komerčních zařízení, jako jsou snímače zrychlení, používá křemíkové snímače.

Piezoresistance nebo piezoresistorPiezorezistory nebo piezorezistory jsou proměnné odpory vyrobené z piezorezistivního materiálu a používají se pro tenzometry spojené s Wheatstoneovým můstkem .

Aplikace na měření

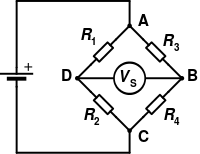

Měření nelze provést přímo, protože změny vodivosti měřidla jsou příliš malé na to, aby se měřily přímo pomocí ohmmetru . Je nutné vyrobit Wheatstoneův můstek (viz obrázek vpravo).

Uvažujme obvod složený ze čtyř odporů R 1 , R 2 , R 3 , R 4 zapojených v můstku. Je napájen elektromotorickým zdrojem V e podél úhlopříčky AC. Pro vyrovnání výstupního napětí mezi B a D je nula, ale variace žádný odpor ukazuje napětí V S .

Pro velmi malé odchylky (řádově mikroohmů pro tenzometry) je výstup V S úměrný relativním odchylkám Δ R / R každého z odporů. Zanedbáním podmínek vyšších objednávek stojí za to:

.V praxi jsou tyto odpory často jinými měřidly (jeden, dva nebo čtyři).

Střídání znamének + a - charakterizuje základní vlastnost mostů: dva sousední odpory působí v opačných směrech a dva opačné odpory působí ve stejném směru. Je proto možné snížit parazitní variace (například teplotu) a dosáhnout lepší přesnosti.

Čidlo se čtyřmi měřidly poskytuje ještě lepší přesnost než snímač s jedním měřidlem. V praxi je počet měřidel často dán geometrií dílu.

Existují tři různé sestavy v závislosti na počtu zavedených měřidel.

Montáž

Sestava čtvrťového mostuV sestavě čtvrťového můstku je k dispozici pouze jeden měřidlo a tři rezistory doplňují související elektroniku. Tato sestava je nejjednodušší a nejlevnější, ale má mnoho nevýhod:

- protože měřidlo je daleko od ostatních odporů, je třeba vzít v úvahu odpor vyvolaný délkou kabelu;

- napětí dodávající měřidlo klesá o součet kolísání napětí na spojovacích kabelech. Na vstupu měřidla je mnohem nižší, než je výstup vycházející ze zesilovače. Citlivost snímače (která se mění úměrně s napájecím napětím) se poté sníží;

- odpor vedení také přidává útlum signálu a tedy ztrátu informací. Například kabel o délce 100 m vede k odchylce o 10%.

Opravy jsou pro tento typ sestavy zásadní, jako je například „bočnická“ kalibrace měřicího systému.

Poloviční můstekPoloviční můstek se běžně používá, když je žádoucí provádět teplotní korekce na měřených materiálech. Používá se také k odstranění tahové (nebo kompresní) složky během měření ohybu.

Kompletní mostní sestavaTato sestava je o něco dražší než dvě předchozí sestavy, ale umožňuje udávat přesnější hodnoty (citlivé na malé deformace) a samozřejmě umožňuje lepší teplotní korekci a samozřejmě úplnější eliminaci sil který chce eliminovat.

Složka měřidla

V závislosti na jeho použití (prostředí, přesnost atd.) Lze použít různé materiály.

Zkušební orgán

Zkušební těleso je část, která bude podléhat deformacím. Je proto výhodné použít snadno deformovatelný materiál pro získání signálu s vysokou amplitudou. Rovněž je nutné vyvarovat se překročení jejího rozsahu elastické deformace, aby se zabránilo jakémukoli riziku trvalé deformace.

Některé legované oceli (například E4340) poskytují dobrou přesnost a vynikající odolnost proti únavě, ale musí být chráněny před korozí, zatímco nerezová ocel tento problém nemá, ale je méně homogenní, a proto méně přesná. Je také možné použít hliníkové senzory pro senzory s nízkou kapacitou.

Podpora

Podpora tvoří spojení mezi zkušebním tělesem a deformovanou částí. Musí proto splňovat velmi specifické vlastnosti: snadnou deformaci, dobrou spojitelnost a relativně nízký variační koeficient. Lze zde použít epoxidové pryskyřice nebo polyimidy . Před provedením lepení je nezbytný krok přípravy povrchu. Tím se maximalizuje přilnavost, kterou bude mít lepidlo na materiálu, zvýšením nepravidelností na povrchu materiálu, aby se zabránilo roztržení měřidla střihem během zkoušky.

Lepidlo

Vytváří spojení mezi držákem měřidla a zkušebním tělesem. Má také roli izolátoru. Lepidlo se volí podle podkladu.

Měřidlo

Materiál tvořící měřidla musí mít dobrou odolnost proti únavě, svařitelnost a dobrou teplotní odolnost. Používají se následující materiály:

- Constantan (55% Cu, 45% Ni slitina), běžně používaný. Podporuje teploty 200 ° C ;

- Karma (slitina 74% Ni, 20% Cr, 3% Cu, 3% Fe), lepší citlivost a lze ji použít až do 350 ° C ;

- platina - wolfram (92% Pt, 8% W), dražší, ale má lepší odolnost proti únavě. Zůstává tedy pro konkrétní použití;

- polovodiče ( křemík ). Mají mnohem lepší citlivost (50 až 100krát více), ale mají horší linearitu a jsou citlivější na teplotní výkyvy.

- zlaté nanočástice . Tato měřidla kombinují velký faktor měřidla, široký rozsah deformace a nízkou spotřebu energie díky své vysoké impedanci.

Parazitické účinky

Teplota

Na jedné straně diferenciální roztažnost mezi měřidlem a podpěrou, na druhé straně termoelektrické jevy spojené s teplotním rozdílem mezi dvěma připojovacími body (tento problém lze eliminovat napájením měřidel střídavým proudem).

K minimalizaci vlivu teploty lze použít konfiguraci dvojitého můstku. Aktivní měřidlo vystavené deformacím a teplotním změnám a pasivní měřidlo podléhající pouze teplotním změnám.

V praxi se pro korekci driftu (citlivosti) strmosti teploty umístí do dvou napájecích větví rezistor s čistým niklem. Tyto odpory upraví napájecí napětí na svorkách můstku tak, aby kompenzovaly tepelný drift.

Posun signálu naprázdno je dalším jevem souvisejícím s teplotou (bez mechanického namáhání zkušebního tělesa). Tento drift je náhodný a je vlastní měřicímu můstku. Korekce se provádí na větvi mostu (v závislosti na směru driftu) přidáním měděného vinutí (samo o sobě způsobí drift na rozdíl od měřidel).

Hystereze

Senzor vykazuje hysterezní jev, pokud se informace, které poskytuje, liší podle toho, zda se měření provádějí při rostoucím nebo klesajícím zatížení. Tento zdroj chyby je proto obzvláště problematický v případě měřicích cyklů s opakovaným zvedáním a spouštěním břemene nebo v dynamickém provozu. Hystereze může být pozitivní nebo negativní. Na rozdíl od odchylky linearity není tak snadné ji kompenzovat měřicí elektronikou. Toto je ve skutečnosti charakteristika spojená s materiály tvořícími zkušební těleso a se spojením zkušebního tělesa a detektoru. Například nerezové oceli vykazují významnou pozitivní hysterezi a je nutné tepelné zpracování, aby se tento jev omezil. Můžete také ovládat tvrdost listů konstantanu.

Chyba linearity

Senzor vykazuje chybu linearity, když křivka signálu síly snímače není dokonalá čára. Chyba linearity převodníku síly závisí na konstrukci převodníku (například když se síla zvyšuje, mění se rozložení sil, které ovlivňuje linearitu), ale také na volbě měřidel. Chyba linearity musí být vždy minimalizována. V sériové výrobě je senzor kalibrován prostřednictvím dvou bodů: nulové a jmenovité síly. Díky minimalizaci chyby linearity je tato kalibrace dostatečná. Pokud je chyba linearity velká, je nutné projít několika mezilehlými kalibračními body.

Činnost silových snímačů s měřidly

Snímač síly je tvořen identickými tenzometry. Principem je převést deformaci zkušebního tělesa, na které je lepeno, do variace elektrického odporu .

Princip činnosti měřidel

Činnost snímačů měřidla je založena na změně elektrického odporu měřidla v poměru k jeho deformaci. Je to koeficient nebo měřicí faktor k, který převádí tuto proporcionalitu podle vztahu:

Δ R / R = k Δ L / Lk je konstanta, která závisí na uvažovaných materiálech a na teplotě. Charakterizuje citlivost měřidla.

Zkušební těleso snímače síly

Existují různé formy čidel měřidla:

- Snímače síly „S“ pro měření napětí / tlaku ;

- „ palačinkové “ snímače síly pro měření trakce / komprese;

- standardní nebo miniaturní kompresní siloměry ;

- senzory konstantního momentu nebo smyku používané pro vážení…

Použité materiály

- Spojenecké oceli .

- Nerezové oceli používané v korozivním prostředí .

- Slitiny z hliníku .

V závislosti na volbě materiálu a tvaru snímače bude měřené napětí velké a amplituda výstupního signálu vysoká.

Parazitické účinky

Teplotní variace. Mají dva hlavní důsledky: roztažnost materiálů a změnu odporu měřidel.

Nulový tepelný drift

Při absenci stresu se odpor zvyšuje s teplotou. Signál, i když je velmi blízký nule, není nula. Tento drift je náhodný a je vlastní měřicímu můstku.

Tepelný účinek na citlivost

Pružnost , zkušebního tělesa, jakož i měřidlo koeficient (k) závisí na teplotě. To znamená změnu citlivosti.

Plížit se

Jedná se o deformaci zkušebního tělesa vystaveného konstantní síle v čase.

Hystereze

Senzor síly představuje hysterezní jev, pokud se informace, které poskytuje, liší podle toho, zda jsou měření prováděna v tahu nebo v tlaku.

Senzor síly představuje fenomén hystereze, pokud se informace, které poskytuje, liší při zvyšování zátěže a při snižování zátěže.

Odchylka linearity

Informace dodávaná na výstupu není vždy úměrná vstupní hodnotě. Senzor vykazuje chybu linearity, když křivka síla / signál senzoru není dokonalá linie.

Aplikace

Různé typy senzorů používaných při vážení:

- snímač flexe: od 3 do 500 kg. Přesnost až 6000 kroků v legální metrologii. Tento snímač nabízí velkou přesnost, ale použitá síla musí být svislá.

Ostatní typy senzorů připouštějí boční podporu.

- Centrální snímač otáčení: od 3 kg do 500 kg. Přesnost: 3000 kroků. Používá se na stupnicích malého a středního rozsahu. Výrobce stanoví maximální možnou výstřednost zatížení.

- Převodník smyku: často kombinovaný v párech, používaný pro střední a velké rozpětí váhy od 300 kg do 20 t . 3000 kroků.

- Snímač trakce: jedná se o smykové snímače určené pro zavěšení nebo zavěšení na hák. 3000 kroků.

- Kompresní senzor: přidruženo 4, 6, 8 nebo více pro vážní můstky nebo vážení velkokapacitních sil. 3000 kroků.

Senzory jsou nejčastěji napájeny stejnosměrným proudem při napětí 5 nebo 10 V. Jejich citlivost je obvykle 2 mV / V , což znamená, že 100% nabitý senzor napájený 10 V bude dodávat signál 20 mV .

Mohou být spojeny paralelním namontováním do připojovací krabice. Každý snímač poskytuje signál mírně odlišné: například 1998 mV / V nebo 2001 mV / V . Ve spojovací skříňce je na větvi napájecího zdroje + zapojen do série potenciometr s nízkým odporem (5 až 10 Ω ), který slouží k přesnému nastavení výstupního napětí. To umožňuje upravit odsazení sestavy.

Všechny snímače mají jeden nebo více odporů teplotní kompenzace.

Materiál: hliník pro malé váhy. Nerezová ocel ve vlhkém prostředí (potravinářský průmysl) nebo soukromém (jaderném, farmaceutickém) nebo ve venkovním prostředí (vážní nádrže, sila, mostní váhy).

Ochrana: proměnlivá v závislosti na prostředí, některé snímače z nerezové oceli nabízejí stupeň krytí IP68.

Senzory musí být upevněny na kovovém povrchu (ocelový rám) nebo v prostředí kovových dílů utěsněných v zemi (mostní váhy, sila).

Senzory jsou citlivé na přetížení, ale zejména na rázy, které mohou poškodit kvalitu spojení tenzometrů na zkušebním tělese. Poškození je nevratné. Jsou chráněny zařízeními proti přetížení, jako jsou nastavitelné zarážky. Tlumiče nárazů nebo silentbloky tlumí nárazy. Při vážení nádrže určitá prostředí omezují horizontální pohyby.

Digitální senzory používané na vážních můstcích obsahují digitalizační kartu, která převádí analogový signál na digitální signál přenášený proprietární polní sběrnicí (specifickou pro výrobce) nebo na standard určitých polních sběrnic ( CAN ). Jsou poháněny Obecné 24 V . Umožňují zjednodušenou údržbu a nabízejí možnost ovládání, například na železničním mostu, zatížení každého senzoru a indikaci rozložení zatížení vlevo a vpravo.

Tenzometry se používají pro elektronické váhy a na pevném postranním pásku F-16 .

Poznámky a odkazy

- Tyto tenzometry jsou zneužívajícím nazývá tenzometry , protože měří deformaci určit napětí prostřednictvím pružnosti a pevnosti .

- Jean-Louis Fanchon , mechanický průvodce , Nathan ,2001, 543 s. ( ISBN 978-2-09-178965-1 ) , str. 427-432

- Snímače zatížení: tenzometry nebo elektromagneticky kompenzované snímače? ( číst online )

- (in) JC Gibson , Definice, porozumění a návrh vlastností odbavení letadel , Delft University Press,1997( číst online ) , s. 46

- (in) JC Gibson , Definice, porozumění a návrh vlastností odbavení letadel , Delft University Press,1997( číst online ) , s. 46

Podívejte se také

Související články

externí odkazy

- Chování buňky úsilí - stránka Françoise Loufa, profesora ENS

![[\ sigma] = \ begin {pmatrix} \ sigma_ {xx} & \ sigma_ {xy} & \ sigma_ {xz} \\ & \ sigma_ {yy} & \ sigma_ {yz} \\ & & sigma_ {zz} \\ \ end {pmatrix}](https://wikimedia.org/api/rest_v1/media/math/render/svg/a1e42b190d601dbcba68d3cab7177e72ae227e55)

![[\ sigma] = \ begin {pmatrix} \ sigma_ {xx} & \ sigma_ {xy} & 0 \\ & \ sigma_ {yy} & 0 \\ & & 0 \\ \ end {pmatrix}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6837390c0ae949889eb0e9dc12ec758f9e0a2eaf)